3D Druckeinstellungen(Slicing): Unterschied zwischen den Versionen

| Zeile 101: | Zeile 101: | ||

===== Z-Sprung beim Einziehen ===== | ===== Z-Sprung beim Einziehen ===== | ||

Alternativ zum Combing-Modus kann man mit dieser Einstellung den Druckkopf leicht anheben, wodurch der Druckkopf, wenn dieser durch eine gedruckte Fläche fährt diese Fläche nicht berührt. Diese Einstellung ist nur bei Filamenten zu empfehlen, die selber nicht viele Fäden ziehen(Stringing), da in der Zeit, wo der Druckkopf ein wenig nach oben fährt sonst ein wenig Filament aus der Düse tropfen könnte. Einen richtigen Wert zu finden ist bei jedem Drucker ein wenig unterschiedlich. Man sollte bei 0.5mm anfangen und in weiteren 0.5mm Schritten erhöhen bis man ein gutes Ergebnis mit seinem Drucker erreicht hat. | |||

====<u><big>Kühlung</big></u>==== | ====<u><big>Kühlung</big></u>==== | ||

Version vom 1. Februar 2022, 10:16 Uhr

Allgemeines

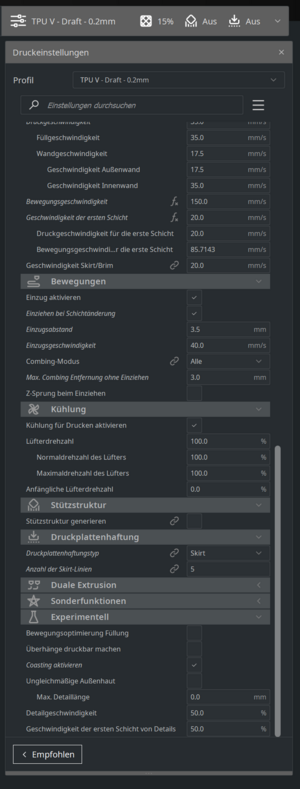

Datei:PLA I3 Mega Voreinstellungen.curaprofile Um ein 3D-Modell zu Drucken ist es notwendig dem FDM Drucker die Informationen zu geben, wie dieser das Modell drucken soll. Aus diesem Grund gibt es Software, die dafür entwickelt wurde einem Drucker genau diese Informationen zu geben. Dies wird auch als Slicing bezeichnet. In der Software muss der Anwender passende Parameter für den Druck einstellen. Automatisch passiert dies nicht. Dabei helfen vordefinierte Profile, in denen Parameter schon getroffen wurden, damit der Anwender nur noch geringstmögliche Änderungen, an den Einstellungen getan werden müssen. Faktoren, die bestimmen wie ein Modell eingestellt werden muss sind Beispielsweise, die Bausweise des Druckers, die Form des Modells oder das Material. Dabei ist es wichtig, dass es keine 100% richtigen Einstellungen gibt. Es ist immer ein Kompromiss aus Qualität und Zeit. Wichtig zu bedenken ist, dass die Software die Modelldatei meist .stl umwandelt zu einer Datei, die der Drucker versteht. Meistens ist dies .gcode.

Slicingsoftware

Die Software ist immer ähnlich aufgebaut. Meistens enthält sie einen Bereich, um die Parameter einzustellen, eine Anzeige wie das Modell aussieht und einen weiteren Bereich, der zeigt wie das Modell gedruckt aussieht. In der Nachbarschaftswerkstatt wird hauptsächlich die Slicingsoftware Ultimaker Cura benutzt.

Einstellfaktoren

Aufbau eines 3D Druckten Objekts(FDM)

Jeder 3D Druck besteht aus Wandlinien, einer Füllung und aus vollen oberen und unteren Schichten. In besonderen Fällen können auch Stützstrukturen gedruckt werden, um Überhänge druckbar zu machen. Die Wandlinien sind dazu da, die Form der Schicht festzulegen und die Füllung zu verstecken. Dabei haben sie ebenfalls einen großen Einfluss auf die Stabilität. Die Füllung hat den Sinn Material und Zeit zu sparen. Es wird ein bestimmtes Muster, um das Volumen des Drucks zu füllen. Die Dichte der Füllung, aber auch das Füllmuster hat einen großen Einfluss auf die Stabilität. Die oberen und die unteren Schichten sind ebenfalls dazu da, die Füllung zu verstecken. Die Anzahl der unteren Schichten können, aber auch einen Einfluss auf die Druckbetthaftung haben, weil die einzelnen Linien immer unter Spannung sind, da jede Schicht leicht von der Temperatur unterschiedlich ist und daher die Materialausdehnung unterschiedlich ausfällt. Dies ist aber je nach Material unterschiedlich.

Wichtige Parameter

Die Nachbarschafts-Werkstatt benutzt hauptsächlich zum slicen Ultimaker Cura, daher sind die genannten Parameter identisch mit der Software Ultimaker Cura. In anderen Slicing Softwares könnten manche Parameter leicht anders benannt oder auch nicht vorhanden sein.

Qualität

Diese Kategorie ist dazu da die Qualität des Druckes zu beeinflussen. Es gibt Fälle, da macht es sinn die Qualität herunter zu regeln, um z.B. Zeit zu sparen.

Schichtdicke

Die Schichtdicke beeinflusst wie dick in der Höhe die einzelne Schicht sein soll. Umso kleiner die Schichtdicke, desto hübscher das äußerliche Erscheinungsbild des Druckes, weil die einzelnen Linien immer weniger sichtbar werden. Empfehlenswert ist 0.1-0.2mm für schöne Drucke. 0.2-0.3mm für funktionale Drucke.

Linienbreite

Jede Schicht wird aus Linien gedruckt. Die Linienbreite bestimmt die Breite der Linien. Umso dicker die Linien desto äuffäliger sind diese sichtbar, aber die Druckzeit wird dabei ebenfalls positiv beeinflusst, weil wenn die Linien kleiner sind müssen umso mehr Linien gedruckt werden, um eine Fläche zu füllen. Daher kann es in vielen Fällen sinn machen die Linienbreite zu erhöhen. Außerdem sollte man beachten, dass beim Drucken von kleinen Teilen es Schwierigkeiten geben könnte Ecken wirklich eckig zu drucken. Eine Verkleinerung der Linienbreite kann auch auf Details wie Ecken einen positiven Einfluss haben. Zu beachten ist aber trotzdem, dass die Linienbreite nicht beliebig veränderbar ist. Es ist wichtig die Linienbreite an den Düsendurchmesser anzupassen. Bei einer üblichen 0.4mm Düse sollte eine Abweichung höchstens 50% unter oder über dem Düsendurchmesser sein. Bei größeren Abweichungen könnte die Düse verstopfen oder es könnte dazu kommen, dass Schichten sich nicht vollständig schließen(Unterextrusion).

Wände

Anzahl der Wandlinien

Diese Funktion bestimmt aus wie vielen Linien die Wand gedruckt wird. Dabei ist zu beachten wie durchsichtig das verwendete Filament ist. Bei z.B. schwarzem Filament reichen zwei Wandlinien aus, um die Füllung hinter der Wand zu verstecken. Bei durchsichtigeren Filament ist eine Anzahl von mindestens 3 Wandlinien zu empfehlen. Zudem haben die Wandlinien einen großen Effekt auf die Stabilität, deshalb kann es auch sinnvoll sein bei stabileren Drucken mehr als 3 Wandlinien zu verwenden. Ab drei Wandlinien gilt ein Druck als Wasserdicht.

Horizontale Erweiterung

Ein 3D Drucker hat selber Toleranzen in Maßen eines Drucks. Zumindest wenn nicht der Fluss und Extruder kalibriert sind. Oftmals sind beide genannten Faktoren nicht perfekt kalibriert und dies ist auch nicht unbedingt notwendig. Mit der Horizontalen Erweiterung lässt sich die Geometrie eines Objektes erweitern, wodurch die Toleranz ausgeglichen werden kann. Nützlich ist kann dieser Parameter auch sein, um ein Objekt, dass generell ein wenig in der horizontalen zu groß oder zu klein ist zu vergrößern oder verkleinern.

Horizontalloch-Erweiterung

Oben/Unten

Obere/untere Dicke

Obere Schichten

Untere Schichten

Füllung

Fülldichte

Die Fülldichte bestimmt, wie viel des Volums eines Modells gefüllt wird, dies wird in Prozenten angeben. Für Drucke, die nur schön sein sollen, reichen 15% aus. Bei stabileren Drucken sollte man einen Wert zwischen 20-30% verwenden.

Füllmuster

Die gewählte Fülldichte muss in irgendeiner Form in das Objekt kommen, so macht es Sinn, dass dies in einem bestimmten Muster passiert. Standartmäßig wird das Muster Gitter verwendet, aber es gibt gute Gründe andere Muster zu wählen. Z.B. macht es Sinn in einem Modell, dass eine dreieckige Form besitzt auch eine Dreieckige Füllung zu nehmen.

Füllschichtdicke

Die Füllschichtdicke bestimmt die Schichtdicke innerhalb der Füllung. Eine höhere Dicke kann Zeitsparen und ebenfalls die Stabilität erhöhen. Ein Wert zwischen 0.2 und 0.3 ist zu empfehlen.

Material

Drucktemperatur

Das ist die Temperatur, womit das Material verdruckt wird. Diese ist abhängig vom Filament. Bei PLA liegt diese Temperatur zwischen 190-220°C.

Änfängliche Drucktemperatur

Um eine bessere Haftung zu gewährleisten kann es sinnvoll sein, dass die erste Schicht heißer gedruckt wird. Im Normalfall reicht die Haftung aber aus ohne die Anfängliche Drucktemperatur zu erhöhen.

Temperatur Druckplatte

Das ist die Temperatur der Druckplatte während des Drucks. Diese ist abhängig vom Filament. Bei PLA liegt diese Temperatur bei 50-60°C.

Temperatur der Druckplatte für die erste Schicht

Das ist die Temperatur de Druckplatte der ersten Schicht. Dies zu erhöhen kann sinnvoll sein, um die Druckbetthaftung zu erhöhen. Meistens jedoch ist dies nicht notwendig.

Geschwindigkeit

Druckgeschwindigkeit

Füllgeschwindigkeit

Wandgeschwindigkeit

Bewegungsgeschwindigkeit

Druckgeschwindigkeit für die erste Schicht

Bewegungen

Einzug für Drucken aktivieren

Dieser Parameter sollte immer eingeschaltet sein, zumindest dann wenn keine speziellen Filamente gedruckt werden. Mit Einzug ist gemeint, dass wenn die Düse an eine andere Position fährt das Filament ein wenig vom Extruder zurückgezogen wird, damit das Filament nicht aus der Düse läuft.

Einziehen bei Schichtänderung

Wenn dieser Parameter aktiv ist, wird das Filament auch dann eingezogen wenn der Drucker mit einer Schicht fertig ist. Diese Funktion sollte eingeschaltet sein, um Nasen und Blobs an dem Druck zu verhindern.

Einzugsabstand

Beim Einzug ist es nicht nur wichtig, dass überhaupt an der richtigen Stelle eingezogen wird, nein es ist auch wichtig wie weit eingezogen wird. Bei einem Bowden Extruder sollte dieser Wert bei 6mm liegen. Bei speziellen Filamenten kann es aber sein, dass dieser Wert verringert werden muss.

Einzugsgeschwindigkeit

Die Einzugsgeschwindigkeit bestimmt mit welcher Geschwindigkeit ein Einzug gemacht wird. Ein Wert von 40mm hat sich bewährt.

Combing-Modus

Der Combing-Modus beeinflusst welchen Weg der Druckkopf benutzt, um zu einer neuen Position zu fahren. Um genau zu sein, umfährt der Druckkopf gedruckte Flächen, um nicht mit der Düse an der Oberfläche zu kratzen. Dabei ist aber zu bedenken, dass der Drucker dadurch mehr Zeit benötigt. Zudem kommt es dazu, dass weniger oder keine Einzüge gemacht werden. Dies ist aber durch die Einstellung Max. Combing Entfernung ohne Einziehen zu beheben.

Max. Combing Entfernung ohne Einziehen

Durch den Combing-Modus werden Einzüge nicht gemacht, dies wirkt sich negativ auf Stringing aus. Wenn dieser Wert auf 0 ist werden keine Einzüge gemacht. zu Empfehlen ist daher ein Wert leicht über 0. Z.B. 3-5mm

Z-Sprung beim Einziehen

Alternativ zum Combing-Modus kann man mit dieser Einstellung den Druckkopf leicht anheben, wodurch der Druckkopf, wenn dieser durch eine gedruckte Fläche fährt diese Fläche nicht berührt. Diese Einstellung ist nur bei Filamenten zu empfehlen, die selber nicht viele Fäden ziehen(Stringing), da in der Zeit, wo der Druckkopf ein wenig nach oben fährt sonst ein wenig Filament aus der Düse tropfen könnte. Einen richtigen Wert zu finden ist bei jedem Drucker ein wenig unterschiedlich. Man sollte bei 0.5mm anfangen und in weiteren 0.5mm Schritten erhöhen bis man ein gutes Ergebnis mit seinem Drucker erreicht hat.